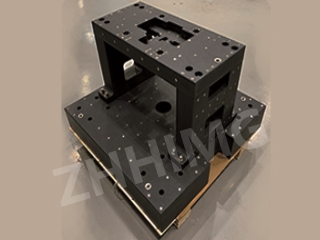

खनिज कास्टिङ, जसलाई ग्रेनाइट कास्टिङ पनि भनिन्छ, परम्परागत कास्ट आइरनको तुलनामा यसको उच्च झट्का अवशोषण प्रदर्शनको कारणले उत्पादन उद्योगमा लोकप्रियता प्राप्त गरेको छ। यो फाइदाले मेसिन उपकरणहरूको मेसिनिङ शुद्धता र सतह गुणस्तर सुधार गर्न महत्त्वपूर्ण भूमिका खेल्छ।

ग्रेनाइट, एक प्रकारको खनिज कास्टिङले असाधारण झट्का अवशोषण गुणहरू प्रदान गर्दछ। परम्परागत कास्ट आइरनको तुलनामा, ग्रेनाइटमा उच्च भिजाउने क्षमता हुन्छ, जसको अर्थ यसले मेसिनिङ प्रक्रियाको क्रममा उत्पन्न हुने कम्पन र झट्काहरूलाई प्रभावकारी रूपमा अवशोषित गर्न सक्छ। यो विशेष गरी खरादको सञ्चालनमा लाभदायक छ, जहाँ परिशुद्धता र स्थिरता सर्वोपरि हुन्छ।

खनिज कास्टिङ लेथको उत्कृष्ट झट्का अवशोषण कार्यसम्पादनले मेसिन संरचनामा कम्पनहरूको प्रसारणलाई उल्लेखनीय रूपमा कम गर्छ। फलस्वरूप, लेथले सञ्चालनको क्रममा न्यूनतम विक्षेपन र विकृति अनुभव गर्छ, जसले गर्दा मेसिनिङ शुद्धता बढ्छ। ग्रेनाइट कास्टिङद्वारा प्रदान गरिएको स्थिरताले काट्ने उपकरणहरूले वर्कपीससँग निरन्तर सम्पर्क कायम राख्छ भन्ने कुरा सुनिश्चित गर्दछ, जसले गर्दा सटीक र एकरूप सामग्री हटाइन्छ।

यसबाहेक, खनिज कास्टिङद्वारा प्रदान गरिएको कम कम्पन र सुधारिएको स्थिरताले मेसिन गरिएका कम्पोनेन्टहरूको उच्च सतह गुणस्तरमा योगदान पुर्याउँछ। न्यूनतम मेसिन-प्रेरित कम्पनहरूको साथ, सतह अनियमितताहरू, जस्तै च्याटर मार्क्स र उपकरण मार्क्स, को सम्भावना उल्लेखनीय रूपमा कम हुन्छ। यसले आधुनिक निर्माण प्रक्रियाहरूको कडा गुणस्तर आवश्यकताहरू पूरा गर्दै, वर्कपीसमा चिल्लो सतह फिनिश र राम्रो विवरणहरूको परिणाम दिन्छ।

यसको झट्का अवशोषण क्षमताहरूको अतिरिक्त, खनिज कास्टिङले उत्कृष्ट थर्मल स्थिरता र वातावरणीय कारकहरूको प्रतिरोध पनि प्रदर्शन गर्दछ, जसले मेसिन उपकरणहरूको समग्र परिशुद्धता र विश्वसनीयतामा थप योगदान पुर्याउँछ।

निष्कर्षमा, खनिज कास्टिङ लेथका फाइदाहरू, विशेष गरी यसको उत्कृष्ट झट्का अवशोषण प्रदर्शनले, मेसिनिङ शुद्धता र सतहको गुणस्तर बढाउनमा महत्त्वपूर्ण भूमिका खेल्छ। कम्पनहरू कम गरेर र स्थिरता सुनिश्चित गरेर, ग्रेनाइट कास्टिङले निर्माताहरूलाई उच्च परिशुद्धता, सुधारिएको सतह फिनिश, र अन्ततः, उच्च गुणस्तरका उत्पादनहरू प्राप्त गर्न सक्षम बनाउँछ। उच्च-परिशुद्धता मेसिनिङको माग बढ्दै जाँदा, खनिज कास्टिङ प्रविधिको अपनाउनेले मेसिन उपकरण निर्माणको भविष्यमा महत्त्वपूर्ण प्रभाव पार्ने अपेक्षा गरिएको छ।

पोस्ट समय: सेप्टेम्बर-०६-२०२४