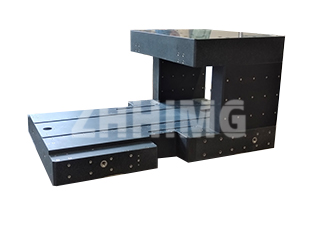

परिशुद्धता ग्रेनाइट परीक्षण प्लेटफर्म दोहोरिने, सटीक मापनको जग हो। कुनै पनि ग्रेनाइट उपकरण - साधारण सतह प्लेट देखि जटिल वर्ग सम्म - प्रयोगको लागि उपयुक्त मानिनु अघि, यसको शुद्धता कडाईका साथ प्रमाणित गर्नुपर्छ। ZHONGHUI समूह (ZHHIMG) जस्ता निर्माताहरूले कडा गुणस्तर नियन्त्रण मापदण्डहरूको पालना गर्छन्, 000, 00, 0, र 1 जस्ता ग्रेडहरूमा प्लेटफर्महरू प्रमाणित गर्छन्। यो प्रमाणीकरण स्थापित, प्राविधिक विधिहरूमा निर्भर गर्दछ जसले सतहको वास्तविक समतलता परिभाषित गर्दछ।

समतलता निर्धारण: मुख्य विधिहरू

ग्रेनाइट प्लेटफर्म प्रमाणित गर्नुको मुख्य उद्देश्य यसको समतलता त्रुटि (FE) निर्धारण गर्नु हो। यो त्रुटिलाई मौलिक रूपमा दुई समानान्तर समतलहरू बीचको न्यूनतम दूरीको रूपमा परिभाषित गरिएको छ जसमा वास्तविक कार्य सतहको सबै बिन्दुहरू समावेश छन्। मेट्रोलोजिस्टहरूले यो मान निर्धारण गर्न चार मान्यता प्राप्त विधिहरू प्रयोग गर्छन्:

तीन-बिन्दु र विकर्ण विधिहरू: यी विधिहरूले सतहको स्थलाकृतिको व्यावहारिक, आधारभूत मूल्याङ्कन प्रदान गर्दछ। तीन-बिन्दु विधिले सतहमा तीन व्यापक रूपमा छुट्याइएको बिन्दुहरू चयन गरेर मूल्याङ्कन सन्दर्भ समतल स्थापना गर्दछ, दुई संलग्न समानान्तर समतलहरू बीचको दूरीद्वारा FE परिभाषित गर्दछ। विकर्ण विधि, प्रायः उद्योग मानकको रूपमा प्रयोग गरिन्छ, सामान्यतया पुल प्लेटसँग संयोजनमा इलेक्ट्रोनिक स्तर जस्ता परिष्कृत उपकरणहरू प्रयोग गर्दछ। यहाँ, सन्दर्भ समतल विकर्णको साथ सेट गरिएको छ, जसले सम्पूर्ण सतहमा समग्र त्रुटि वितरण क्याप्चर गर्ने एक कुशल तरिका प्रदान गर्दछ।

सबैभन्दा सानो गुणक दुई (न्यूनतम वर्ग) विधि: यो सबैभन्दा गणितीय रूपमा कठोर दृष्टिकोण हो। यसले सन्दर्भ समतललाई सबै मापन गरिएका बिन्दुहरूबाट समतलसम्मको दूरीको वर्गहरूको योगफललाई न्यूनतम गर्ने रूपमा परिभाषित गर्दछ। यो सांख्यिकीय विधिले समतलताको सबैभन्दा वस्तुनिष्ठ मूल्याङ्कन प्रदान गर्दछ तर समावेश गणनाहरूको जटिलताको कारणले उन्नत कम्प्युटर प्रशोधन आवश्यक पर्दछ।

सानो क्षेत्र विधि: यो प्रविधिले समतलताको ज्यामितीय परिभाषालाई सिधै अनुरूप बनाउँछ, जहाँ त्रुटि मान सबै मापन गरिएको सतह बिन्दुहरू समेट्न आवश्यक पर्ने सबैभन्दा सानो क्षेत्रको चौडाइद्वारा निर्धारण गरिन्छ।

समानान्तरतामा महारत हासिल गर्दै: डायल सूचक प्रोटोकल

आधारभूत समतलताभन्दा बाहिर, ग्रेनाइट वर्ग जस्ता विशेष उपकरणहरूलाई तिनीहरूको काम गर्ने अनुहारहरू बीच समानान्तरताको प्रमाणीकरण आवश्यक पर्दछ। डायल सूचक विधि यस कार्यको लागि अत्यधिक उपयुक्त छ, तर यसको विश्वसनीयता पूर्णतया सावधानीपूर्वक कार्यान्वयनमा निर्भर गर्दछ।

निरीक्षण सधैं उच्च-सटीकता सन्दर्भ सतह प्लेटमा गरिनुपर्छ, ग्रेनाइट वर्गको एउटा मापन गर्ने अनुहारलाई प्रारम्भिक सन्दर्भको रूपमा प्रयोग गर्दै, प्लेटफर्मको विरुद्ध सावधानीपूर्वक पङ्क्तिबद्ध गरिएको। महत्वपूर्ण चरण भनेको निरीक्षण अन्तर्गत अनुहारमा मापन बिन्दुहरू स्थापना गर्नु हो - यी अनियमित छैनन्। व्यापक मूल्याङ्कन सुनिश्चित गर्न, सतहको किनाराबाट लगभग ५ मिमी टाढा एक चेकपोइन्ट अनिवार्य गरिएको छ, बीचमा समान रूपमा दूरी भएको ग्रिड ढाँचाद्वारा पूरक, बिन्दुहरू सामान्यतया २० मिमी देखि ५० मिमी सम्म छुट्याइएको हुन्छ। यो कठोर ग्रिडले सुनिश्चित गर्दछ कि प्रत्येक समोच्च सूचक द्वारा व्यवस्थित रूपमा म्याप गरिएको छ।

महत्त्वपूर्ण कुरा, सम्बन्धित विपरीत अनुहारको निरीक्षण गर्दा, ग्रेनाइट वर्गलाई १८० डिग्री घुमाउनु पर्छ। यो संक्रमणको लागि अत्यधिक सावधानी अपनाउनु पर्छ। उपकरणलाई सन्दर्भ प्लेटमा कहिल्यै चिप्लनु हुँदैन; यसलाई सावधानीपूर्वक उठाउनु पर्छ र पुन: स्थान दिनुपर्छ। यो आवश्यक ह्यान्डलिङ प्रोटोकलले दुई परिशुद्धता-ल्याप गरिएका सतहहरू बीचको घर्षण सम्पर्कलाई रोक्छ, जसले गर्दा वर्ग र सन्दर्भ प्लेटफर्म दुवैको लामो समयसम्मको लागि मेहनतले कमाएको शुद्धता सुरक्षित हुन्छ।

ZHHIMG को प्रेसिजन-ल्याप्ड ग्रेड 00 स्क्वायर जस्ता उच्च-ग्रेड उपकरणहरूको कडा सहनशीलता प्राप्त गर्नु ग्रेनाइट स्रोतको उत्कृष्ट भौतिक गुणहरू र यी कडा, स्थापित मेट्रोलोजी प्रोटोकलहरूको प्रयोग दुवैको प्रमाण हो।

पोस्ट समय: नोभेम्बर-०३-२०२५