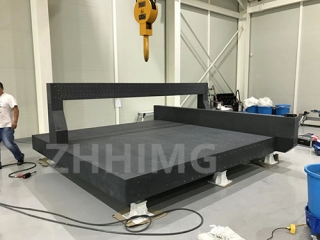

ग्रेनाइट प्रेसिजन प्लेटफर्महरू उत्कृष्ट स्थिरता र शुद्धताको लागि विभिन्न उद्योगहरूमा व्यापक रूपमा प्रयोग गरिन्छ। ग्रेनाइटको स्थिरताले परिशुद्धता उपकरणहरूको शुद्धता सुनिश्चित गर्न महत्त्वपूर्ण भूमिका खेल्छ। ग्रेनाइट यसको उच्च स्थिरता र कम थर्मल विस्तारको लागि परिचित छ, जसले यसलाई परिशुद्धता प्लेटफर्महरूको लागि एक आदर्श सामग्री बनाउँछ।

ग्रेनाइटको स्थिरताले धेरै पक्षहरूमा परिशुद्धता उपकरणहरूको शुद्धतालाई प्रत्यक्ष रूपमा असर गर्छ। पहिलो, ग्रेनाइटको कम थर्मल विस्तारले प्लेटफर्मलाई विस्तृत तापक्रम दायरामा आयामी रूपमा स्थिर रहन सुनिश्चित गर्दछ। प्लेटफर्ममा कुनै पनि आयामी परिवर्तनले मापन त्रुटिहरू निम्त्याउन सक्ने भएकाले यो परिशुद्धता उपकरणहरूको शुद्धता कायम राख्न महत्त्वपूर्ण छ।

यसको अतिरिक्त, ग्रेनाइटको उच्च घनत्व र एकरूप संरचनाले यसको स्थिरतामा योगदान पुर्याउँछ, परिशुद्धता उपकरणहरूको लागि ठोस र भरपर्दो आधार प्रदान गर्दछ। यो स्थिरताले कम्पनहरूलाई कम गर्छ र मापन प्रक्रियाको क्रममा प्लेटफर्म स्थिर रहन्छ भनी सुनिश्चित गर्दछ, उपकरणको शुद्धतालाई असर गर्न सक्ने कुनै पनि हस्तक्षेपलाई रोक्छ।

थप रूपमा, ग्रेनाइटको प्राकृतिक भिजाउने गुणहरूले कम्पनहरू अवशोषित गर्न र उपकरणको शुद्धतालाई असर गर्न सक्ने बाह्य प्रभावहरूलाई कम गर्न मद्दत गर्दछ। यो विशेष गरी वातावरणमा महत्त्वपूर्ण छ जहाँ मेसिनरी वा कम्पनका अन्य स्रोतहरू हुन सक्छन् जसले मापनमा हस्तक्षेप गर्न सक्छ।

ग्रेनाइट प्रेसिजन प्लेटफर्मको समतलता र सहजताले यसको स्थिरतामा पनि योगदान पुर्याउँछ, जसले गर्दा प्रेसिजन उपकरणहरूको सञ्चालनको लागि एकरूप र समतल सतह प्रदान हुन्छ। यसले प्लेटफर्ममा कुनै पनि अनियमितता वा त्रुटिहरूबाट मापन प्रभावित नहुने कुरा सुनिश्चित गर्दछ।

संक्षेपमा, ग्रेनाइटको स्थिरताले परिशुद्धता उपकरणहरूको शुद्धतामा महत्त्वपूर्ण प्रभाव पार्छ। यसको कम थर्मल विस्तार, उच्च घनत्व, प्राकृतिक भिजाउने गुणहरू र समतलताले यसलाई परिशुद्धता प्लेटफर्महरूको लागि एक आदर्श सामग्री बनाउँछ। स्थिर र भरपर्दो आधार प्रदान गरेर, ग्रेनाइटले सुनिश्चित गर्दछ कि परिशुद्धता उपकरणहरूले सही र भरपर्दो मापन प्रदान गर्न सक्छन्, तिनीहरूलाई विभिन्न उद्योगहरूको एक आवश्यक भाग बनाउँछ जहाँ शुद्धता महत्त्वपूर्ण छ।

पोस्ट समय: मे-०८-२०२४