ग्रेनाइट प्रेसिजन बियरिङहरूको लागि उचित स्थापना प्रविधिहरू

ग्रेनाइट प्रेसिजन बेयरिङहरूको स्थापना प्रक्रियाले विवरणमा सावधानीपूर्वक ध्यान दिन आवश्यक छ, किनकि सानो गलत अलाइनमेन्टले पनि कम्पोनेन्टको अन्तर्निहित परिशुद्धता गुणहरूलाई सम्झौता गर्न सक्छ। कुनै पनि स्थापना सुरु गर्नु अघि, म सधैं कम्पोनेन्टको अखण्डता, जडान शुद्धता, र सम्बन्धित चल भागहरूको कार्यक्षमता प्रमाणित गर्न पूर्ण पूर्व-स्थापना निरीक्षण गर्न सिफारिस गर्दछु। यो प्रारम्भिक जाँचमा जंग वा क्षतिको संकेतहरूको लागि बेयरिङ रेसवे र रोलिङ तत्वहरूको जाँच गर्ने, प्रतिरोध बिना सहज गति सुनिश्चित गर्ने समावेश हुनुपर्छ - प्रायः बेवास्ता गरिएको तर समयपूर्व पहिरन रोक्नको लागि महत्त्वपूर्ण कदम।

बियरिङहरू जडान गर्ने तयारी गर्दा, सुरक्षात्मक कोटिंग वा अवशेषहरू हटाउन सबै सतहहरू सफा गरेर सुरु गर्नुहोस्। आइसोप्रोपाइल अल्कोहल (७०-७५% सांद्रता) भएको लिन्ट-रहित कपडाले यस कार्यको लागि उत्तम काम गर्छ, किनकि यो फिटिंग सहनशीलतालाई असर गर्न सक्ने अवशेषहरू नछोडिकन पूर्ण रूपमा वाष्पीकरण हुन्छ। यस सफाई प्रक्रियाको क्रममा, बियरिङ इन्टरफेसहरूमा विशेष ध्यान दिनुहोस्; स्थापनाको क्रममा सतहहरू बीच फसेको कुनै पनि कण पदार्थले असमान तनाव बिन्दुहरू सिर्जना गर्न सक्छ जसले समयसँगै परिशुद्धता घटाउँछ।

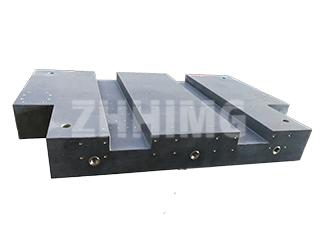

ग्रेनाइटको सटीक-जमिन सतहहरूलाई क्षति पुर्याउनबाट बच्नको लागि वास्तविक माउन्टिंग प्रक्रियालाई सावधानीपूर्वक ह्यान्डलिङ आवश्यक पर्दछ।

सटीक बियरिङहरूको लागि, मानक अवस्थाहरूको लागि लिथियम-बाक्लो खनिज ग्रीस (NLGI ग्रेड २) वा उच्च-गति/उच्च-तापमान वातावरणको लागि SKF LGLT २ सिंथेटिक ग्रीस प्रयोग गर्नुहोस्। बियरिङहरूलाई २५-३५% खाली ठाउँमा भर्नुहोस् र लुब्रिकेन्ट समान रूपमा वितरण गर्न कम-गतिको रन-इन गर्नुहोस्।

बियरिङहरूलाई राम्ररी सुरक्षित गर्न सञ्चालन आवश्यकताहरूको आधारमा उपयुक्त एन्टी-लुजनिङ उपकरणहरू छनौट गर्नु समावेश छ। विकल्पहरूमा डबल नटहरू, स्प्रिङ वाशरहरू, स्प्लिट पिनहरू, वा स्लटेड नटहरू र ट्याब वाशरहरू भएका लक वाशरहरू समावेश छन्, प्रत्येकले फरक-फरक अनुप्रयोगहरूमा फरक फाइदाहरू प्रदान गर्दछ। धेरै बोल्टहरू कस्दा, सधैं क्रिसक्रस अनुक्रम प्रयोग गर्नुहोस्, अर्कोमा जानु अघि एउटा फास्टनरलाई पूर्ण रूपमा कस्नुको सट्टा बिस्तारै टर्क बढाउनुहोस्। यो प्रविधिले बियरिङ हाउसिङ वरिपरि एकसमान क्ल्याम्पिङ बल सुनिश्चित गर्दछ। लामो स्ट्रिप जडानहरूको लागि, केन्द्रबाट कस्न सुरु गर्नुहोस् र मिलन सतहहरूको वार्पिङ वा विकृति रोक्नको लागि दुवै दिशामा बाहिर काम गर्नुहोस्। औंठाको राम्रो नियम भनेको थ्रेडको छेउलाई नटहरूभन्दा बाहिर १-२ थ्रेडहरूद्वारा बाहिर निस्कने छोड्नु हो ताकि तल ननिस्केसम्म पूर्ण संलग्नता सुनिश्चित होस्।

मेकानिकल स्थापना पछि, ग्रेनाइट कम्पोनेन्टहरू पङ्क्तिबद्ध गर्ने महत्वपूर्ण प्रक्रिया सुरु हुन्छ। इलेक्ट्रोनिक स्तर वा सटीक स्पिरिट स्तर प्रयोग गरेर, समानता जाँच गर्न उपकरणलाई सतहभरि धेरै बिन्दुहरूमा राख्नुहोस्। यदि बबल केन्द्रको बायाँ देखिन्छ भने, बायाँ तर्फ माथि हुन्छ; यदि दायाँ छेउमा, दायाँ तर्फ समायोजन आवश्यक पर्दछ। साँचो तेर्सो पङ्क्तिबद्धता तब प्राप्त हुन्छ जब बबल सबै मापन बिन्दुहरूमा केन्द्रित रहन्छ - एक चरण जसले सबै पछिल्ला मेसिनिङ वा मापन सञ्चालनहरूको शुद्धतालाई प्रत्यक्ष रूपमा असर गर्छ।

स्थापनाको अन्तिम चरणमा सबै प्यारामिटरहरू स्वीकार्य दायरा भित्र पर्छन् भनी सुनिश्चित गर्न स्टार्टअप अनुक्रमको निगरानी समावेश छ। अवलोकन गर्नुपर्ने मुख्य मेट्रिक्सहरूमा घुमाउने गति, चाल सहजता, स्पिन्डल व्यवहार, स्नेहन दबाब र तापक्रम, साथै कम्पन र आवाज स्तरहरू समावेश छन्। म भविष्यको सन्दर्भको लागि यी प्रारम्भिक पठनहरूको लग कायम राख्न सिफारिस गर्छु, किनकि तिनीहरूले सामान्य सञ्चालनको लागि आधारभूत स्थापना गर्छन्। सबै स्टार्टअप प्यारामिटरहरू निर्दिष्ट सहनशीलता भित्र स्थिर भएपछि मात्र तपाईंले सञ्चालन परीक्षणमा अगाडि बढ्नु पर्छ, जसमा फिड दरहरूको प्रमाणीकरण, यात्रा समायोजन, लिफ्टिङ संयन्त्र कार्यक्षमता, र स्पिन्डल रोटेशन परिशुद्धता समावेश हुनुपर्छ - स्थापनाको सफलतालाई प्रमाणित गर्ने महत्वपूर्ण गुणस्तर जाँचहरू।

ग्रेनाइट कम्पोनेन्टको आयु अधिकतम बनाउनको लागि आवश्यक मर्मत अभ्यासहरू

ग्रेनाइटको अन्तर्निहित गुणहरूले उत्कृष्ट स्थायित्व प्रदान गर्दछ, तर सटीक अनुप्रयोगहरूमा यसको दीर्घायु अन्ततः यसको संरचनात्मक अखण्डता र सटीक विशेषताहरूको सुरक्षा गर्ने उचित मर्मत प्रोटोकलहरू लागू गर्नमा निर्भर गर्दछ। वर्षौंसम्म ग्रेनाइट सतहहरूसँग क्यालिब्रेसन प्रयोगशालाहरू कायम राखेपछि, मैले एक मर्मत दिनचर्या विकास गरेको छु जसले निर्माताको अनुमानभन्दा बाहिर कम्पोनेन्ट जीवनलाई निरन्तर रूपमा विस्तार गर्दछ - प्रायः ३०% वा बढी - जबकि महत्वपूर्ण सटीकता विशिष्टताहरू संरक्षण गर्दै।

वातावरणीय नियन्त्रणले ग्रेनाइट कम्पोनेन्टको प्रभावकारी मर्मतसम्भारको जग बनाउँछ।

४५-५५% आर्द्रता सहित २०±२°C मा सञ्चालन वातावरण कायम राख्नुहोस्। ७५% आइसोप्रोपाइल अल्कोहल र नरम माइक्रोफाइबर कपडा प्रयोग गरेर सतहहरू सफा गर्नुहोस्; एसिडिक क्लीनरहरूबाट बच्नुहोस्। ±०.००५ मिमी/मिटर भित्र समतलता प्रमाणित गर्न लेजर इन्टरफेरोमिटरहरू (जस्तै, रेनिशा) मार्फत वार्षिक क्यालिब्रेसन तालिका बनाउनुहोस्।

यी परिशुद्धता उपकरणहरू स्थिर अवस्थामा स्थापित हुनुपर्छ। तिनीहरूले थर्मल चक्र, आर्द्रता अवशोषण, र कण घर्षणलाई रोक्छन् जसले सतहको फिनिशलाई बिगार्छ।

नियन्त्रणहरू अपरिहार्य हुँदा, सञ्चालन नभएको अवधिमा इन्सुलेटेड कभरहरू प्रयोग गर्नुहोस्। तिनीहरूले दैनिक ताप चक्र भएका सुविधाहरूमा तापक्रमको उतारचढावबाट बफर गर्छन्।

दैनिक प्रयोग अभ्यासहरूले दीर्घकालीन कार्यसम्पादनमा उल्लेखनीय प्रभाव पार्छ। प्रभावबाट हुने क्षतिबाट बच्न ग्रेनाइट सतहहरूमा सधैं वर्कपीसहरू बिस्तारै राख्नुहोस्।

कहिल्यै पनि कुनै न कुनै सामग्रीलाई सटीक-जमिनको सतहहरूमा नचढाउनुहोस्। यसले समयसँगै मापन शुद्धतामा सम्झौता गर्ने सूक्ष्म खरोंचहरूलाई रोक्छ।

भार सीमाको सम्मान गर्नु पनि उत्तिकै महत्त्वपूर्ण छ। मूल्याङ्कन गरिएको क्षमता नाघ्दा तत्काल क्षति हुने र क्रमिक विकृतिले परिशुद्धतालाई असर गर्ने जोखिम हुन्छ।

सबै अपरेटरहरूको लागि निरन्तर सम्झनाको रूपमा म प्रत्येक कार्यस्थान नजिकै लेमिनेटेड लोड क्षमता चार्ट राख्छु।

ग्रेनाइटको शुद्धता गुणहरू जोगाउन नियमित सफाई आवश्यक छ। प्रत्येक प्रयोग पछि, सबै फोहोर हटाउनुहोस् र नरम कपडाले सतह पुछ्नुहोस्।

माइक्रोफाइबरले स्क्र्याच नगरी मसिना कणहरूलाई फसाउनको लागि उत्तम काम गर्छ। पूर्ण सफाईको लागि, ढुङ्गाको सतहहरूको लागि तयार पारिएको तटस्थ pH डिटर्जेन्ट प्रयोग गर्नुहोस्।

कडा रसायन वा घर्षण गर्ने क्लीनरहरू प्रयोग नगर्नुहोस् जसले फिनिशलाई कुँद्न वा मलिन बनाउन सक्छ। मेरो टोलीले कम्पोनेन्टहरूलाई हानि नगरी तेल हटाउन ७५% आइसोप्रोपाइल अल्कोहल प्रयोग गर्दछ।

लामो समयसम्म प्रयोगमा नआएमा, उचित भण्डारण महत्त्वपूर्ण हुन्छ। भण्डारण गर्नु अघि सबै सतहहरू राम्ररी सफा गर्नुहोस्।

धातुका कम्पोनेन्टहरूमा रस्ट इन्हिबिटरको पातलो तह लगाउनुहोस्। सम्पूर्ण एसेम्बलीलाई सास फेर्न मिल्ने, धुलो प्रतिरोधी कभरले छोप्नुहोस्।

म दीर्घकालीन भण्डारणको लागि मूल प्याकेजिङ प्रयोग गर्न सिफारिस गर्छु। यसले वार्पिङ हुन सक्ने दबाब बिन्दुहरू सिर्जना नगरी कम्पोनेन्टहरूलाई समर्थन गर्दछ।

मौसमी सञ्चालनका लागि, यो भण्डारण प्रोटोकलले निष्क्रिय अवधिमा संघनन र तापक्रम-सम्बन्धित तनावहरूलाई रोक्छ।

प्रायः बेवास्ता गरिने एउटा पक्ष भनेको कुनै पनि आन्दोलन पछि पुन: स्तरीकरण गर्नु हो। थोरै पुन: स्थान परिवर्तनले पनि परिशुद्धता उपकरणहरूलाई बाधा पुर्याउन सक्छ।

प्रारम्भिक स्थापनाबाट इलेक्ट्रोनिक वा स्पिरिट लेभल प्रविधिहरू प्रयोग गरेर तेर्सो पङ्क्तिबद्धता पुन: क्यालिब्रेट गर्नुहोस्। धेरै परिशुद्धता समस्याहरू चाल पछि स्तरहीन कम्पोनेन्टहरूमा फर्कन्छन्।

सम्भावित समस्याहरूले कार्यसम्पादनलाई असर गर्नु अघि नै पहिचान गर्न नियमित निरीक्षण तालिका स्थापना गर्नुहोस्। साप्ताहिक जाँचहरूमा सतह अवस्था मूल्याङ्कनहरू समावेश हुनुपर्छ।

त्रैमासिक निरीक्षणहरूमा परिशुद्धता उपकरणहरू प्रयोग गरेर समतलता र समानान्तरताको विस्तृत मापन समावेश हुन सक्छ। यी दस्तावेजीकरण गर्नाले मर्मत इतिहास सिर्जना हुन्छ।

यसले कहिले रोकथाम मर्मत आवश्यक छ भनेर भविष्यवाणी गर्न मद्दत गर्दछ, अप्रत्याशित विफलताहरूको सट्टा निर्धारित डाउनटाइमलाई अनुमति दिन्छ। सक्रिय औद्योगिक ढुङ्गा मर्मतसम्भार भएका सुविधाहरूले लामो सेवा जीवन र तिनीहरूको उपकरणबाट अधिक भरपर्दो प्रदर्शन प्राप्त गर्दछ।

ग्रेनाइटको असाधारण आयामी स्थिरता र पहिरन प्रतिरोधले यसलाई सटीक मेसिनरी कम्पोनेन्टहरूको लागि अमूल्य बनाउँछ। यी फाइदाहरू उचित स्थापना र मर्मतसम्भार अभ्यासहरू मार्फत पूर्ण रूपमा प्राप्त गरिन्छ।

हामीले अन्वेषण गरेझैं, स्थापनाको क्रममा पङ्क्तिबद्धता, सफाई र वातावरणीय नियन्त्रणमा सावधानीपूर्वक ध्यान दिनाले दीर्घकालीन कार्यसम्पादनको लागि जग बसाल्छ। निरन्तर मर्मतसम्भारले शुद्धता सुरक्षित राख्छ र सेवा जीवन विस्तार गर्छ।

यी विशेष कम्पोनेन्टहरूसँग काम गर्ने उत्पादन पेशेवरहरूका लागि, यी प्रविधिहरूमा निपुणता हासिल गर्नाले डाउनटाइम कम हुन्छ र प्रतिस्थापन लागत कम हुन्छ। तिनीहरूले निरन्तर भरपर्दो परिशुद्धता मापन सुनिश्चित गर्छन्।

याद गर्नुहोस् कि ग्रेनाइट परिशुद्धता मापन उपकरणहरूले उत्पादन गुणस्तरमा महत्त्वपूर्ण लगानीको प्रतिनिधित्व गर्दछ। उचित हेरचाह मार्फत त्यो लगानीको सुरक्षा गर्नाले उपकरणहरूले आगामी वर्षहरूमा सटीक परिणामहरू प्रदान गर्दछ भन्ने कुरा सुनिश्चित गर्दछ।

पोस्ट समय: नोभेम्बर-१९-२०२५