प्राकृतिक सामग्रीको असाधारण कठोरता, कम्प्रेसिभ शक्ति, र जंग प्रतिरोधको कारणले गर्दा ग्रेनाइट मेकानिकल कम्पोनेन्टहरू आधुनिक उद्योगमा व्यापक रूपमा प्रयोग गरिन्छ। सटीक मेसिनिङ प्रविधिहरूको साथ, ग्रेनाइट मेकानिकल, रासायनिक र संरचनात्मक अनुप्रयोगहरूको विस्तृत दायरामा धातुको लागि एक आदर्श विकल्प बन्छ।

यस लेखले औद्योगिक मेसिनरीहरूमा ग्रेनाइट कम्पोनेन्टहरूको निर्माण प्रक्रिया, मुख्य विशेषताहरू, र विशिष्ट प्रयोग परिदृश्यहरूको रूपरेखा प्रस्तुत गर्दछ।

मेकानिकल कम्पोनेन्टहरूको लागि ग्रेनाइट किन छनौट गर्ने?

ग्रेनाइट एक प्राकृतिक रूपमा पाइने आग्नेय चट्टान हो जुन मुख्यतया निम्न मिलेर बनेको हुन्छ:

-

पाइरोक्सिन

-

प्लाजियोक्लेज फेल्डस्पार

-

माइनर ओलिभिन र बायोटाइट अभ्रक

-

ट्रेस म्याग्नेटाइट

प्राकृतिक रूपमा बुढ्यौली पछि, ग्रेनाइटले एकरूप बनावट, कम छिद्र र उच्च संरचनात्मक अखण्डता प्रदर्शन गर्दछ - यसलाई सटीक औद्योगिक प्रयोगको लागि आदर्श बनाउँछ।

ग्रेनाइट मेकानिकल पार्ट्सका मुख्य फाइदाहरू

१. उच्च कठोरता र पहिरन प्रतिरोध

ग्रेनाइटमा ६ भन्दा माथि Mohs कठोरता हुन्छ, जसले गर्दा यसलाई लगाउन अत्यधिक प्रतिरोधी बनाउँछ। यो मेसिन उपकरण आधारहरू, गियरहरू, र रेखीय गाइडहरू जस्ता उच्च-भार, उच्च-गति भागहरूको लागि आदर्श हो।

२. उत्कृष्ट जंग प्रतिरोध

धातुका घटकहरू भन्दा फरक, ग्रेनाइट प्राकृतिक रूपमा एसिड, क्षार र लवण प्रतिरोधी हुन्छ। यो रासायनिक प्रशोधन उपकरण, समुद्री मेसिनरी, र संक्षारक वातावरणको लागि उपयुक्त छ।

३. बलियो कम्प्रेसिभ शक्ति

ग्रेनाइटको संरचनाले यसलाई विकृति बिना उच्च मेकानिकल भारहरू सहन अनुमति दिन्छ, जसले गर्दा यसलाई भाँडा, समर्थन स्तम्भहरू, र लोड फ्रेमहरू जस्ता दबाब-वाहक घटकहरूको लागि आदर्श बनाउँछ।

४. आयामी स्थिरता

कम थर्मल विस्तार गुणांकको साथ, ग्रेनाइटले अत्यधिक तापमान परिवर्तनहरूमा यसको आकार कायम राख्छ। यो सामान्यतया उच्च-परिशुद्धता र उच्च-तापमान वातावरणमा प्रयोग गरिन्छ।

५. सौन्दर्य र कार्यात्मक

यसको समृद्ध रंग र पालिश गरिएको सतहको कारण, ग्रेनाइटलाई वास्तुकला मेसिनरी, स्मारकहरू, र मूर्तिकला मेकानिकल भागहरूमा पनि प्रयोग गरिन्छ, जसले दृश्य आकर्षणसँग प्रदर्शनलाई संयोजन गर्दछ।

ग्रेनाइट मेकानिकल कम्पोनेन्ट निर्माण प्रक्रिया

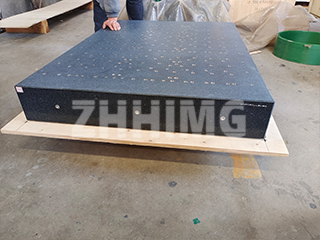

१. सामग्री छनोट

कुनै दरार नभएका, एकरूप दाना नभएका र न्यूनतम आन्तरिक तनाव नभएका ग्रेनाइट ब्लकहरू मात्र चयन गरिन्छ। कालो ग्रेनाइट प्रायः यसको उत्कृष्ट थर्मल र संरचनात्मक गुणहरूको कारणले रुचाइन्छ।

२. काट्ने

भागको ज्यामितिमा निर्भर गर्दै, ग्रेनाइटलाई हीराको तार आरा वा ब्लेड कटर प्रयोग गरेर आवश्यक आकारको खस्रो ब्लकहरूमा काटिन्छ।

३. आकार दिने र CNC मेसिनिङ

सहिष्णुता आवश्यकताहरूमा निर्भर गर्दै, रफ-कट ब्लकहरूलाई CNC मेसिन, ग्राइन्डर, वा म्यानुअल पालिसिङ प्रयोग गरेर अन्तिम आकारमा मेसिन गरिन्छ। मेसिन बेस वा गियर हाउसिङ जस्ता कम्पोनेन्टहरूलाई माइक्रोन-स्तरको परिशुद्धता चाहिन्छ।

४. सतह उपचार

प्राविधिक आवश्यकताहरू पूरा गर्न सतहहरू राम्ररी पिसेका, होन गरिएका र पालिस गरिएका छन्। मेकानिकल भागहरूको लागि, यसले कडा फिटमेन्ट र सही पङ्क्तिबद्धता सुनिश्चित गर्दछ।

५. अन्तिम निरीक्षण

अन्तर्राष्ट्रिय मापदण्ड र अनुकूलन विशिष्टताहरूको अनुपालन सुनिश्चित गर्न प्रत्येक कम्पोनेन्टले आयामी प्रमाणीकरण, सतह निरीक्षण, र संरचनात्मक परीक्षणहरू पार गर्छ।

प्रमुख आवेदन क्षेत्रहरू

१. मेशिन उपकरण निर्माण

ग्रेनाइट सामान्यतया CNC मेसिन बेसहरू उत्पादन गर्न, मापन गर्ने मेसिन बेडहरू समन्वय गर्न, र स्पिन्डल माउन्टहरू बनाउन प्रयोग गरिन्छ, यसको स्थिरता र कम्पन-ड्याम्पिङ प्रदर्शनको लागि धन्यवाद।

२. इन्जिनियरिङ मेसिनरी

ग्रेनाइट गियरहरू, शाफ्टहरू, र अन्य लगाउन प्रतिरोधी भागहरू भारी-शुल्क निर्माण र खानी उपकरणहरूको लागि आदर्श हुन्।

३. रासायनिक प्रशोधन उपकरण

ग्रेनाइट भाँडा, पम्प, वा पाइपलाइन समर्थनहरूले आक्रामक रासायनिक वातावरणमा उच्च जंग प्रतिरोध प्रदान गर्दछ।

४. वास्तुकला र सजावटी अवयवहरू

ग्रेनाइट मेकानिकल भागहरू उच्च-अन्तको वास्तुकला स्थापनाहरूमा पनि प्रयोग गरिन्छ, जसले इन्जिनियरिङ कार्यलाई सौन्दर्य डिजाइनसँग संयोजन गर्दछ, जस्तै अनुकूलन स्तम्भहरू, कलात्मक मेसिनरी आवरणहरू, वा औद्योगिक-ग्रेड मूर्तिकलाहरूमा।

निष्कर्ष

ग्रेनाइट मेकानिकल कम्पोनेन्टहरूले स्थायित्व, परिशुद्धता र जंग प्रतिरोधको शक्तिशाली संयोजन प्रदान गर्दछ, जसले गर्दा कठोर परिस्थितिहरूमा भरपर्दो प्रदर्शनको माग गर्ने उद्योगहरूको लागि तिनीहरूलाई उत्कृष्ट विकल्प बनाइएको छ। CNC ग्रेनाइट मेसिनिङ र मोड्युलर डिजाइनमा भएको प्रगतिसँगै, ग्रेनाइट परम्परागत धातु-आधारित मेकानिकल प्रणालीहरूको लागि एक व्यवहार्य र दिगो विकल्प बन्दै गएको छ।

पोस्ट समय: अगस्ट-०१-२०२५