निर्माण र उद्योगको क्षेत्रमा, ग्रेनाइट यसको कठोरता, घनत्व, एसिड र क्षार प्रतिरोध, र मौसम प्रतिरोधको कारणले व्यापक रूपमा प्रयोग गरिन्छ। ग्रेनाइटको रंगले यसको घनत्वलाई असर गर्छ कि गर्दैन र औद्योगिक परिशुद्धता उपकरणको क्षेत्रमा थप स्थिर ग्रेनाइट कसरी छनौट गर्ने भन्ने बारे तपाईंको लागि विस्तृत विश्लेषण निम्न छ।

ग्रेनाइटको रंग र घनत्व बीचको सम्बन्ध

ग्रेनाइट मुख्यतया क्वार्ट्ज, फेल्डस्पार र अभ्रक जस्ता खनिजहरू मिलेर बनेको हुन्छ, र यसको रंग यसमा रहेका घटकहरूको प्रकार र मात्रामा निर्भर गर्दछ। घनत्वको दृष्टिकोणबाट, रंग र घनत्व बीच एक निश्चित सम्बन्ध छ, तर यो प्रत्यक्ष कारण सम्बन्ध होइन।

खनिज संरचना भिन्नताहरू: हल्का रंगको gखैरो-सेतो र मासु-रातो जस्ता रेनिट प्रायः क्वार्ट्ज र फेल्डस्पारमा धनी हुन्छन्। यी दुई खनिजहरूमा तुलनात्मक रूपमा उच्च र स्थिर घनत्व हुन्छ। क्वार्ट्जको घनत्व २.६ देखि २.७ ग्राम/सेमी³ सम्म हुन्छ, जबकि फेल्डस्पारको घनत्व प्रकारको आधारमा २.५ देखि २.८ ग्राम/सेमी³ सम्म फरक हुन्छ। यस्ता खनिजहरूको प्रशस्तताले हल्का रंगको ग्रेनाइटको समग्र घनत्वमा वृद्धिको प्रवृत्ति निम्त्याउँछ। कालो र हरियो जस्ता गाढा ग्रेनाइटमा प्रायः फलाम र म्याग्नेसियम खनिजहरूको तुलनात्मक रूपमा उच्च मात्रा साथै एम्फिबोल र बायोटाइट जस्ता गाढा खनिजहरू हुन्छन्। एम्फिबोलको घनत्व लगभग ३.०-३.४ ग्राम /सेमी³ हुन्छ, र बायोटाइटको लगभग २.७-३.१ ग्राम /सेमी³ हुन्छ। यद्यपि, जब गाढा ग्रेनाइटमा धेरै भारी धातु तत्वहरू (जस्तै फलाम र म्यांगनीज) हुन्छन्, यसको घनत्व बढ्नेछ।

क्रिस्टलाइजेसनको डिग्री र संरचनात्मक प्रभाव: रंगले कहिलेकाहीं ग्रेनाइटको क्रिस्टलाइजेसनको डिग्री र संरचनामा भिन्नताहरू प्रतिबिम्बित गर्न सक्छ। उच्च डिग्री क्रिस्टलाइजेसन र बाक्लो संरचना भएको ग्रेनाइटको रंग तुलनात्मक रूपमा एकरूप र स्थिर हुन्छ, र यसको घनत्व पनि अपेक्षाकृत उच्च हुन्छ। यो किनभने खनिज कणहरू नजिकबाट व्यवस्थित हुन्छन् र प्रति एकाइ भोल्युममा ठूलो द्रव्यमान हुन्छ। कमजोर क्रिस्टलाइजेसन र खुकुलो संरचना भएको ग्रेनाइटमा धब्बादार र असमान रंगहरू, धेरै आन्तरिक खाली ठाउँहरू, र अपेक्षाकृत कम घनत्व हुन सक्छ।

औद्योगिक परिशुद्धता उपकरणको क्षेत्रमा ग्रेनाइट चयन

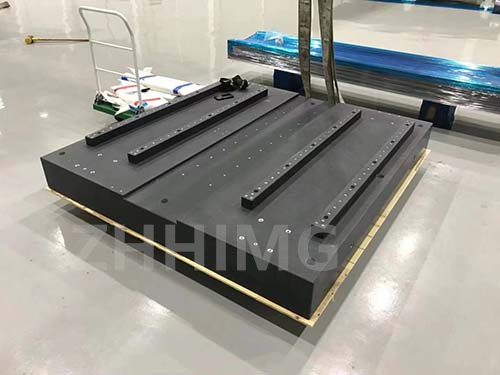

औद्योगिक परिशुद्धता उपकरणको क्षेत्रमा, ग्रेनाइटको स्थिरता आवश्यकताहरू अत्यन्त उच्च छन्। सामान्यतया, उपयुक्त ग्रेनाइट धेरै कारकहरूलाई व्यापक रूपमा विचार गरेर चयन गरिन्छ:

खनिज संरचना र संरचना: उच्च सामग्री र क्वार्ट्ज र फेल्डस्पारको एकरूप वितरण भएको ग्रेनाइटलाई प्राथमिकता दिइन्छ। यस प्रकारको ग्रेनाइटमा स्थिर आन्तरिक संरचना हुन्छ, जसले आन्तरिक तनावमा परिवर्तनको कारणले हुने विकृतिलाई प्रभावकारी रूपमा कम गर्न सक्छ र उपकरणको दीर्घकालीन स्थिर सञ्चालन सुनिश्चित गर्न सक्छ। यसैबीच, उच्च डिग्री क्रिस्टलाइजेसन, सूक्ष्म र एकरूप कणहरू, र बाक्लो संरचना भएको ग्रेनाइट रुचाइएको विकल्प हो। दीर्घकालीन प्रयोग र बल प्रयोगको क्रममा, यसले शुद्धतालाई राम्रोसँग कायम राख्न सक्छ र उपकरणको शुद्धतामा आफ्नै संरचनात्मक परिवर्तनहरूको प्रभावलाई कम गर्न सक्छ।

भौतिक कार्यसम्पादन सूचकहरू: ग्रेनाइटमा पानी अवशोषण दर कम हुनु आवश्यक छ, सामान्यतया ०.५% भन्दा कम, पानी अवशोषणको कारणले हुने भोल्युम विस्तार र शक्ति घटाउने जस्ता समस्याहरूलाई रोक्नको लागि, जसले उपकरणको शुद्धतालाई असर गर्न सक्छ। थर्मल विस्तारको गुणांक कम हुनुपर्छ। आदर्श रूपमा, तापक्रम भिन्नताका कारण हुने आयामीय परिवर्तनहरूलाई कम गर्न यो ८×१०⁻⁶/℃ भन्दा कम हुनुपर्छ। थप रूपमा, उपकरण सञ्चालनको क्रममा विभिन्न बलहरू सामना गर्न सक्ने सुनिश्चित गर्न कम्प्रेसिभ शक्ति उच्च हुनुपर्छ, सामान्यतया १५०MPa भन्दा बढी।

सिफारिस गरिएका सामान्य प्रजातिहरू: जिनान ग्रिन ग्रेनाइट, इन्डियन ब्ल्याक, साउथ अफ्रिकी ब्ल्याक र अन्य कालो ग्रेनाइट, जुन प्रायः गाढा रंगका हुन्छन्, संरचनामा बाक्लो हुन्छन्, थर्मल विस्तारको कम गुणांक र राम्रो पहिरन प्रतिरोध हुन्छ, र परिशुद्धता र स्थिरताको लागि अत्यन्त उच्च आवश्यकताहरू भएका अप्टिकल निरीक्षण उपकरणहरूको आधारहरूको लागि उपयुक्त हुन्छन्। हल्का रंग, एकसमान खनिज कणहरू, र उच्च कठोरता र शक्ति भएको तिल सेतो ग्रेनाइट, इलेक्ट्रोनिक चिप निर्माण उपकरणहरूमा व्यापक रूपमा प्रयोग गरिन्छ र उच्च-परिशुद्धता स्थिति र उपकरणको दीर्घकालीन स्थिर सञ्चालनको आवश्यकताहरू पूरा गर्न सक्छ।

निष्कर्षमा, ग्रेनाइटको रंग र घनत्व बीच निश्चित सम्बन्ध भएतापनि, औद्योगिक परिशुद्धता उपकरणको क्षेत्रमा ग्रेनाइट छनौट गर्दा, उच्च परिशुद्धता र स्थिरता सुनिश्चित गर्न खनिज संरचना, संरचना र भौतिक गुणहरू जस्ता धेरै पक्षहरूलाई व्यापक रूपमा विचार गर्न आवश्यक छ।

पोस्ट समय: मे-१९-२०२५